Автоматизация

В настоящее время техническое оснащение и используемые технологии выплавки стали достигли высокого уровня, и каких-либо прорывных решений, существенно повышающих общую эффективность, – не видно.

Наиболее перспективным направлением повышения эффективности производства стали является совершенствование управления им, его автоматизация – это позволит максимально использовать преимущества, заложенные в используемые оборудование и технологию и уменьшит негативное влияние «человеческого фактора».

Принципы построения моделей

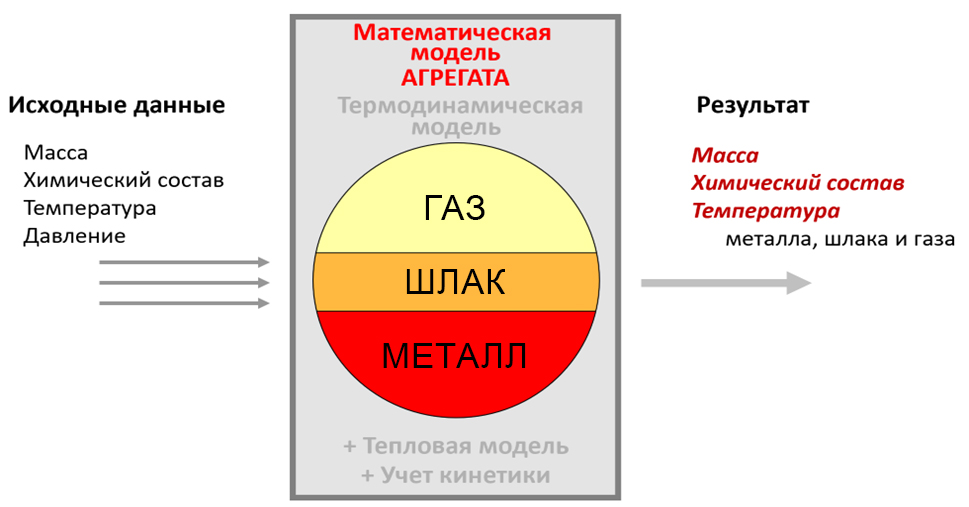

В основе предлагаемых систем лежит комплекс строгих теоретических моделей, описывающих все тепло- и массообменные процессы, происходящие в сталеплавильных агрегатах, а также алгоритм кинетической привязки, описывающий все особенности данного конкретного агрегата.

Такая комбинированная модель позволяет контролировать в любой момент времени химсостав и температуру металла и дает возможность оперативно, в режиме реального времени, учитывать все особенности каждой отдельной плавки – расчет необходимых операций выполняется с учетом текущего состояния металла.

Это позволяет добиться высокой устойчивости системы, ее работоспособности практически в любой ситуации и обеспечивает адекватность вырабатываемых системой режимов обработки – их соответствие реально складывающейся ситуации.

В ряде случаев, при невозможности или сложности построения детерминированной теоретической модели, используются статистический подход и методы искусственного интеллекта.

Постадийная реализация

Система оптимального (рационального) ведения технологического процесса плавки/обработки стали должна обеспечивать согласованное решение трех основных задач:

Контроль текущего состояния технологического процесса

в режиме реального времени, непосредственно по ходу плавки/обработки;

Разработка плана ведения плавки/обработки

индивидуально для каждой отдельной плавки, с его ситуационной коррекцией – с учетом фактически складывающихся особенностей каждой плавки;

Автоматическое управление

исполнение разработанного плана ведения плавки/обработки в автоматическом режиме.

Каждая из перечисленных задач решается самостоятельной подсистемой, и каждая последующая опирается на результаты работы предыдущей подсистемы:

осуществляет расчетный контроль текущего состояния металла в процессе плавки в агрегате ВКР в режиме реального времени.

Контроль текущего состояния металла позволяет более уверенно вести плавку и исключить/сократить перерасходы материалов и энергии и технологически-неоправданное затягивание процесса и повысить производительность агрегата.

предназначена для разработки наиболее рационального проекта ведения обработки с учетом фактически-складывающихся условий (индивидуально для каждой плавки.

Результатом работы Системы ШТУРМАН является демонстрация на мониторе оператора рассчитанные режимы ведения плавки, наиболее рациональные для данной текущей ситуации – в режиме советчика, непосредственно по ходу обработки.

обеспечивает ведение плавки/обработки металла в автоматическом режиме – автоматическое исполнение рассчитанных оптимальных технологических режимов имеющимися средствами АСУ ТП.

Таким образом, Система управления обработкой в автоматическом режиме является комплексом из трех подсистем – МОНИТОР, ШТУРМАН и АВТОПИЛОТ – и создание этой системы реализуется в три стадии.

Важно: по окончании каждого из этапов создаются самодостаточные подсистемы, которые способны выполнять свои функции даже при остановке проекта на данной стадии.

Такая постадийная реализация не только практически исключает финансовые и технические риски Заказчика, но и позволяет ему получать экономическую отдачу уже в процессе выполнения проекта.